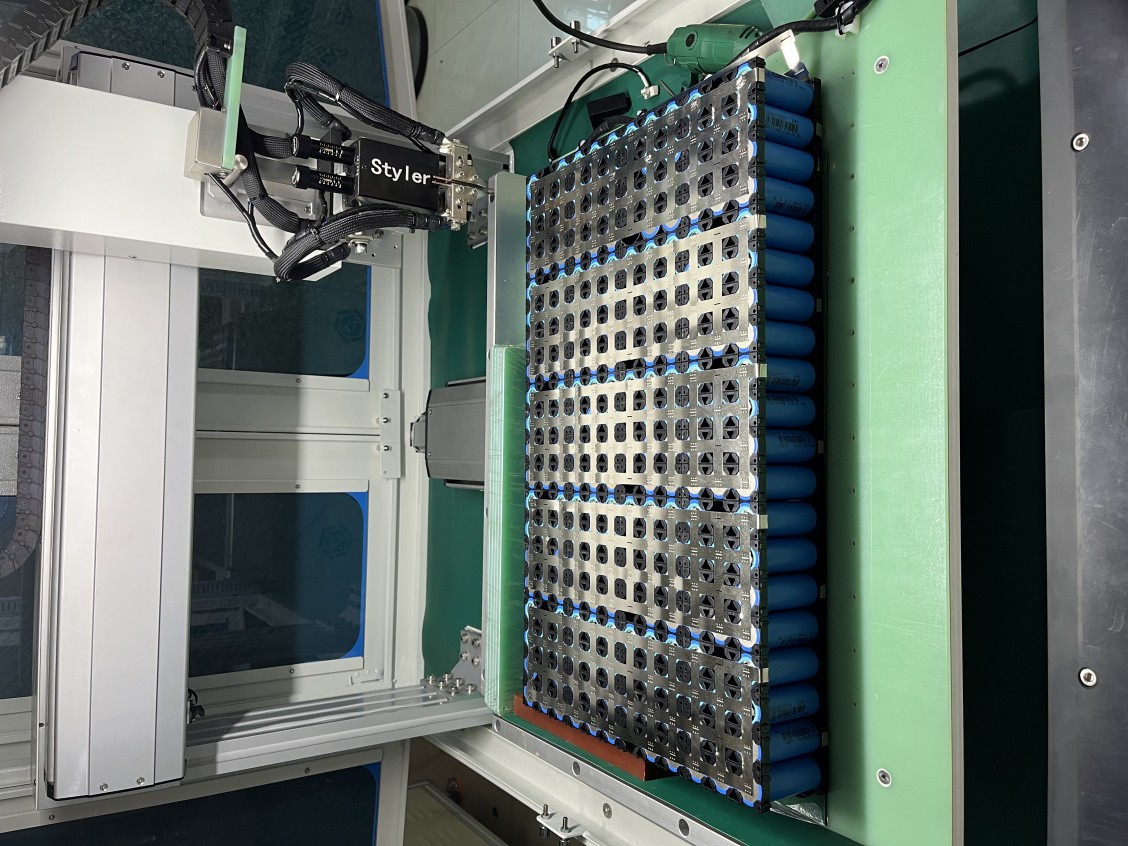

У світі виробництва акумуляторів, що швидко розвивається—живить усе: від електромобілів до побутової електроніки та мережевого накопичення енергії—Зварювання є критичним, але часто складним процесом складання акумуляторних блоків. Цілісність кожного з'єднання безпосередньо впливає на безпеку, продуктивність та довговічність блоку. У STYLER ми спеціалізуємося на передових рішеннях для зварювання та складання для інтеграції на рівні блоків, включаючи прецизійне вимірювання опору.Точкові зварювальні апарати, високошвидкісні лазерні зварювальні апарати та готові до використання лінії складання акумуляторних модулів і блоків.

We'Ми зібрали десять найчастіших запитань, з якими стикається наша команда інженерів щодо зварювання акумуляторних блоків, надаючи експертну інформацію, яка допоможе вам розібратися в цих складнощах.

1. Який найдоцільніший процес зварювання для з'єднання циліндричних модулів елементів або шин акумуляторних блоків?

Для з'єднання комірок у модулі або з'єднання шин усередині блоку часто надається перевага контактному точковому зварюванню.'швидкий, економічно ефективний та надійний метод створення кількох міцних електричних з'єднань. STYLER точкові зварювальні апарати, використовуючи передову транзисторну технологію, забезпечують виняткову швидкість і стабільність, з постійним зворотним зв'язком по струму та адаптивним керуванням для роботи з тонкими, чутливими матеріалами, такими як нікельовані шини.

2. Як запобігти перегріву та термічному пошкодженню елементів акумулятора під час зварювання блоків?

Термічний контроль під час складання блоку є надзвичайно важливим. Ключовим є контроль надходження енергії з надзвичайною точністю в точках з'єднання. Наші транзисторні зварювальні апарати контактного зварювання досягають цього завдяки надкоротким, точно розрахованим циклам зварювання (мілісекунди), мінімізуючи розсіювання тепла. Для лазерного зварювання вибір правильних параметрів та використання високошвидкісних гальванометрів локалізує введення тепла. Наші системи можуть інтегрувати тепловий моніторинг, щоб забезпечити, щоб сусідні елементи залишалися в безпечних межах.

3. Алюміній та мідно-алюмінієві композити поширені в шинах для збірки. Які існують зварювальні рішення?

Зварювання цих матеріалів вимагає ретельного вибору процесу. Для точкового зварювання висока провідність чистого нікелю вимагає високого струму за дуже короткий час. Транзисторні зварювальні апарати STYLER забезпечують необхідний швидкий, стабільний енергетичний імпульс. Для лазерного зварювання алюмінієвих шин та з'єднань це дуже ефективно. Однак для чисто мідних шин у комплекті лазерне зварювання створює труднощі через високу відбивну здатність та теплопровідність. Практичною та рекомендованою альтернативою є використання мідно-алюмінієвих композитних шин (плакованих матеріалів), де лазерне зварювання виконується на алюмінієвому шарі, забезпечуючи надійне та стабільніше з'єднання.

4. Наскільки важливою є чистота матеріалу та підготовка поверхні для зварювання пакетів?

Надзвичайно критично. Оксиди, олії та забруднення на шинах або клемах призводять до нестабільної якості зварювання, підвищеного електричного опору та потенційного виходу з ладу. Надійний процес складання акумуляторних блоків повинен включати належне очищення (наприклад, лазерне очищення, плазмове очищення) безпосередньо перед зварюванням. Лінії складання акумуляторних блоків STYLER можуть інтегрувати автоматизовані станції очищення, щоб забезпечити однакові умови поверхні для кожного з'єднання.

5. Як ми забезпечуємо стабільну якість зварювання у великосерійному виробництві упаковок?

Стабільність забезпечується стабільністю обладнання, моніторингом процесів та автоматизацією. Наші машини мають такі характеристики:

Моніторинг процесу в режимі реального часу: вимірювання динамічного опору (точкове зварювання) для кожного зварного шва.

Адаптивне керування із замкнутим контуром: автоматичне налаштування параметрів на основі зворотного зв'язку.

100% післязварювальний контроль: інтеграція систем візуального контролю для розміщення зварних швів та випробування електричного опору в складальну лінію для забезпечення якості.

6. Які ключові переваги лазерного зварювання під час складання акумуляторних блоків?

Лазерне зварювання пропонує виняткову гнучкість у геометрії зварного шва (лінії, кола, контури), мінімальне механічне напруження та можливість зварювання в обмежених просторах у структурі упаковки. Воно ідеально підходить для зварювання торцевих пластин модулів, швів кришок (де це можливо) та складних форм шин. Воно зменшує знос інструментів та дозволяє виконувати високошвидкісні, естетично чисті шви.

7. Коли потрібна повністю готова лінія складання акумуляторних блоків, а коли — автономні зварювальні апарати?

Автономні зварювальні апарати ідеально підходять для досліджень та розробок, пілотних ліній або спеціальних етапів складання. Лінія складання акумуляторних блоків «під ключ» є важливою для інтегрованого, великосерійного виробництва цілих модулів або блоків. STYLER проектує лінії, які автоматизують всю послідовність: укладання модулів, розміщення шин, зварювання (точкове або лазерне), електричні випробування та остаточну інтеграцію. Це максимізує пропускну здатність, мінімізує людські помилки, забезпечує відстеження та оптимізує площу приміщення.

8. Як боротися з бризками зварювання в акумуляторній батареї, які можуть спричинити коротке замикання?

Розбризкування всередині пакета є серйозною загрозою безпеці. Під час точкового зварювання воно контролюється шляхом оптимізації форми зварювального імпульсу та зусилля на електроді. Наші транзисторні точкові зварювальні апарати забезпечують чудовий контроль імпульсів, значно зменшуючи утворення розбризкувань. Під час лазерного зварювання розбризкування мінімізується завдяки використанню правильного захисного газу, оптимального положення фокусної точки та індивідуальних параметрів. Системи STYLER налаштовані для створення чистих зварних швів з мінімальним розбризкуванням, що є критично важливим для безпеки пакета.

9. Які показники слід використовувати для перевірки якості зварного шва в упаковці?

Окрім візуального огляду, ключові показники валідації включають:

Електричний опір/провідність: вимірюється вздовж кожного зварного з'єднання; низький та стабільний опір є критично важливим для продуктивності упаковки.

Міцність на розтягування/відшарування: Механічні руйнівні випробування зразків для забезпечення відповідності цілісності з'єднання специфікаціям.

Розмір самородка/проникнення шва: перевірено за допомогою аналізу поперечного перерізу під час кваліфікації процесу.

Реєстрація даних процесу: Параметри кожного зварювання (струм, час, енергія) записуються обладнанням STYLER для повного відстеження виробництва.

10. Як галузь адаптує зварювання для нових конструкцій упаковок, таких як CTC (Cell-to-Chassis) або великих структурних упаковок?

Ці конструкції вимагають зварювальних процесів, які створюють міцні, надійні електричні, а іноді й структурні з'єднання у великих масштабах. Вони висувають вимоги до глибини зварного шва, швидкості та стабільності. Потужні лазерні зварювальні апарати все частіше використовуються для довгих шовних зварних швів на корпусах блоків живлення та структурних шинах. STYLER знаходиться на передовій, розробляючи рішення з необхідною потужністю, точністю та гнучкістю для вирішення цих завдань складання блоків нового покоління.

Висновок

Зварювання акумуляторних блоків – це точна дисципліна, спрямована на створення ідеальних електричних з'єднань у безпечному та надійному вузлі. Правильне партнерство та вибір технології є вирішальними для успіху вашого продукту.

У STYLER ми пропонуємо цілеспрямовані рішення для інтеграції акумуляторних блоків. Від високошвидкісної стабільності наших транзисторних точкових зварювальних апаратів опору та гнучкої точності наших лазерних зварювальних систем до повністю інтегрованої автоматизації наших ліній складання акумуляторних блоків, ми прагнемо посилити ваше виробництво надійністю, інноваціями та досконалістю.

Готові оптимізувати процес зварювання на акумуляторних батареях? Зверніться до команди експертів STYLER сьогодні для консультації.

Час публікації: 11 грудня 2025 р.